Nasz park maszyn zasiliła wypalarka laserowa od światowego lidera w dziedzinie budowy maszyn do obróbki blach.

Wykonujemy cięcie blach nierdzewnych oraz aluminiowych. Obszar roboczy plotera tnącego to 1500 x 3000 mm.

Nasz park maszyn zasiliła wypalarka laserowa od światowego lidera w dziedzinie budowy maszyn do obróbki blach.

Wykonujemy cięcie blach nierdzewnych oraz aluminiowych. Obszar roboczy plotera tnącego to 1500 x 3000 mm.

tekst/zdjęcia: Piotr Garbowski

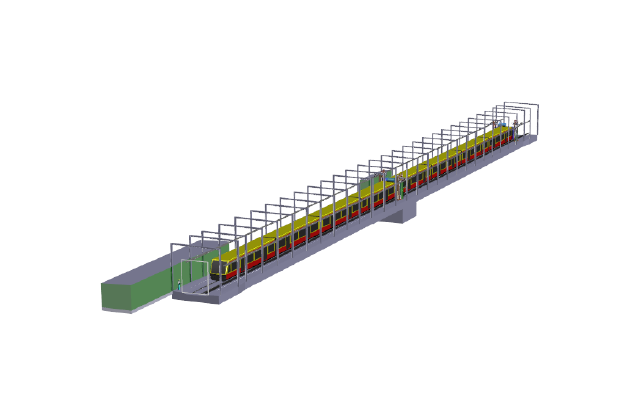

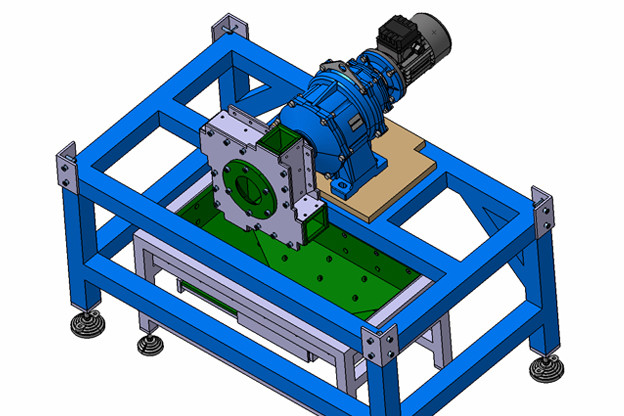

Innowacje to motor napędowy rozwoju. Wiedzą o tym właściciele spółki Prefbet, jednego z wiodących producentów wyrobów betonowych, którzy z pomocą inżynierów z Lin-Tech uruchomili nowoczesną, zautomatyzowaną linię do produkcji wyrobów silikatowych. W jej sercu znajduje się robot KUKA 700 PA.

Przedsiębiorstwo Produkcji Betonów „Prefbet” istnieje od 1992 r. Firma należy do czołowych producentów betonu komórkowego, betonu towarowego oraz wyrobów betonowych. Jej główna siedziba mieści się w Śniadowie

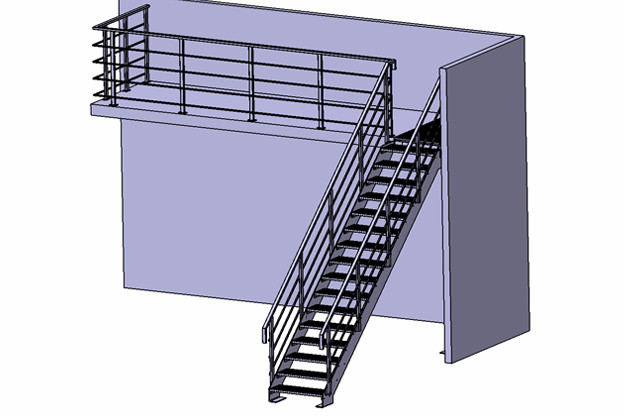

w województwie podlaskim niedaleko Łomży. Teren Prefbetu mieści imponujący, w znacznym stopniu zautomatyzowany zakład produkcyjny odpowiadający standardom XXI w. Firma nie ustaje jednak w dalszym rozwoju. Dowodem na to jest uruchomienie przez Prefbet produkcji cegły silikatowej.

– Głównymi materiałami, jakie dostarczamy, są beton komórkowy i beton towarowy, ale musimy też dostosowywać się do potrzeb rynkowych. Cegła silikatowa, której produkcję rozpoczęliśmy, wpisuje się w działania mające na celu rozszerzanie naszych możliwości – wyjaśnia Paweł Mieczkowski, główny energetyk w Prefbet. – Dostawaliśmy zapytania o cegły silikatowe na potrzeby budynków wielorodzinnych. Cegła silikatowa ma przede wszystkim bardzo dobrze właściwości akustyczne. To dla nas bardzo ważne, by móc sprostać wymaganiom klientów.

Założenia, jakie przyjęła firma, od początku były jasne: produkowana w zakładach Prefbetu cegła silikatowa miała wyróżniać się bezkompromisowymi właściwościami akustycznymi przy zachowaniu możliwie jak największej wytrzymałości na ściskanie. Rozpoczęcie jej produkcji oznaczało dla firmy konieczność stworzenia kompletnej linii produkcyjnej. Idąc z duchem czasu, zarząd Prefbetu postawił na nowoczesne rozwiązania, od początku zakładając zaawansowaną automatyzację procesu. Pionierski charakter przedsięwzięcia został doceniony przez Polską Agencję Rozwoju Przedsiębiorczości (PARP), dzięki czemu firma otrzymała dotację na uruchomienie produkcji wyrobów silikatowych.

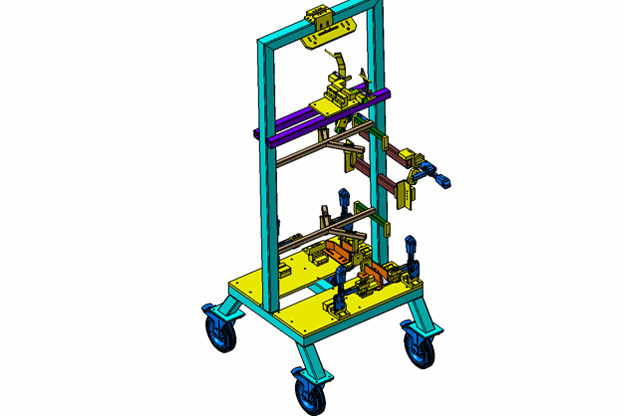

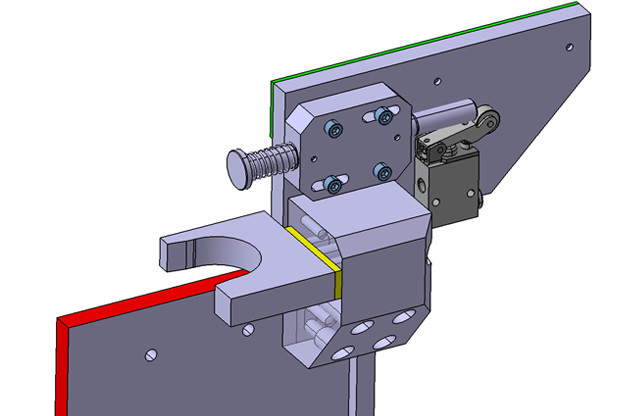

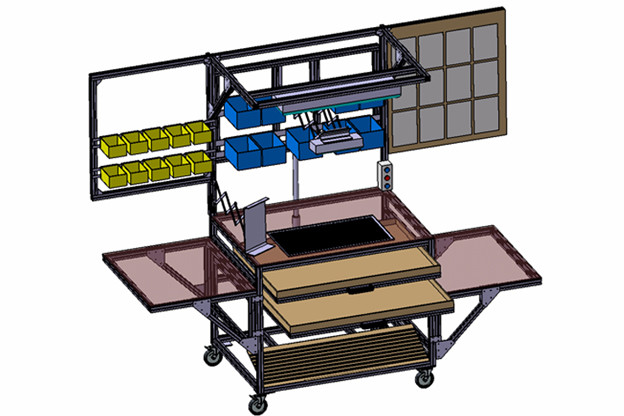

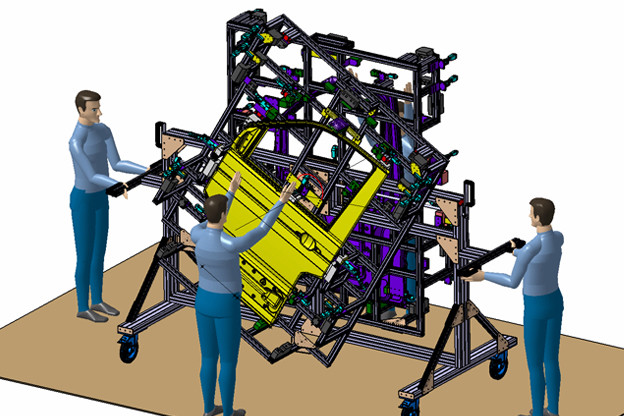

Stworzenia nowej linii produkcyjnej w zakładzie Prefbetu podjął się zespół firmy Lin-Tech, doświadczeni inżynierowie, którzy od lat specjalizują się w kompleksowej budowie maszyn i urządzeń przemysłowych. Jednym ze stanowisk, które w ramach projektu miał przygotować zespół firmy, było zrobotyzowane stanowisko do paletyzacji produkowanych wyrobów silikatowych. Z uwagi na specyfikę produktu inżynierowe Lin-Tech postawili na potężnego robota KUKA KR 700 PA. Tym, co zaważyło o jego wyborze, były trzy kluczowe aspekty: zasięg, udźwig i wydajność.

– Rozmawiając ze specjalistami z KUKA, od razu powiedzieliśmy, do czego robot ma być przeznaczony. Przekazaliśmy przyjęte założenia, na co zespół KUKA odpowiedział, proponując dwa roboty. Podjęliśmy decyzję w odniesieniu do wagi chwytaka i wydajności stanowiska – relacjonuje Rafał Kromólski, opiekun klienta w Lin-Tech.

Opracowanie chwytaka, o którym wspomina Rafał Kromólski, było jednym z głównych wyzwań, przed jakimi zespół Lin-Tech stanął przy realizacji projektu. Chwytak musiał być kompatybilny z robotem KUKA i zarazem odpowiadać charakterystyce ciężkich i zarazem delikatnych silikatowych wyrobów Prefbetu. Osobną kwestią było przygotowanie sterowania. Stanowisko do paletyzacji musiało być zintegrowane z całą linią produkcyjną, a przy tym uniwersalne i przygotowane do obsługi różnych wyrobów.

– O ile wiem, firma Prefbet jest pierwszą firmą w tej gałęzi przemysłu, która zdecydowała się na zastosowanie robota w takim zakresie – podkreśla Rafał Kromólski. – Podjęliśmy się trudnego zadania, ale z racji tego, że jako Lin-Tech prężnie działamy, m.in. tworząc rozwiązania dla branży motoryzacyjnej, postanowiliśmy wykonać to urządzenie. Weszliśmy w nowy dla nas sektor, co oczywiście było wyzwaniem, ale ostatecznie nasze doświadczenie się sprawdziło.

Współpraca pomiędzy Prefbetem i Lin-Tech od początku miała imponujące tempo. Umowa na stworzenie linii produkcyjnej wyrobów silikatowych pomiędzy obiema firmami została podpisana w sierpniu 2018 r. Nieco ponad rok później nastąpiło jej oficjalne otwarcie, choć całość była gotowa już wcześniej.

– Wielkie otwarcie linii mieliśmy 24 września. Robot oczywiście już wtedy pracował. Różni notable mogli zobaczyć to na własne oczy. Muszę przyznać, że paletyzacja w wykonaniu robota KUKA robi wrażenie – wspomina Paweł Mieczkowski.

– Roboty wciąż jeszcze wpisują się trochę w science fiction. Do niedawna były traktowane jak maszyny z „Gwiezdnych wojen”, niedostępne, kosztowne, bardzo zaawansowane i poza zasięgiem normalnej, dobrze prosperującej firmy. Mamy jednak rok 2019 i to się wszystko zmienia – zauważa Paweł Mieczkowski. – Roboty pracują bardzo wydajnie i stały się dostępne. Koszty zrobotyzowanych systemów do paletyzacji są porównywalne z kosztami układarek paletowych i innych rozwiązań. Czy mówimy o paletyzacji, czy o jakiejkolwiek innej czynności, roboty oferują najwyższą wydajność i precyzję, a przede wszystkim są w stanie wykonywać najcięższe, najbardziej żmudne czynności.

– Trudno sobie wyobrazić, by cegły ważące kilkanaście czy nawet więcej kilogramów były dźwigane przez jedną czy przez dwie osoby. Nie ukrywamy, że my staramy się od takich zadań odchodzić. W zasadzie nie ma już w naszej firmie stanowiska stricte fizycznego. Oczywiście, ludzie pracują, kadra cały czas jest zwiększana, nie zmniejszana, ale wiąże się to z tym, że cały czas się rozwijamy, wprowadzamy nowe produkty i tworzymy nowe fabryki. Robot nikogo nie zwalnia. Jego zadaniem jest ułatwiać pracę, a to, że w zwykłym zakładzie we wschodniej Polsce pracują roboty, najlepiej świadczy o tym, że nasz kraj się zmienia. To po prostu postęp – kończy główny energetyk Prefbet.

.

.

.

.

.

.